SPECIAL

툴스토리-수제작에서 대량생산으로, 포드자동차 헨리 포드와 공구

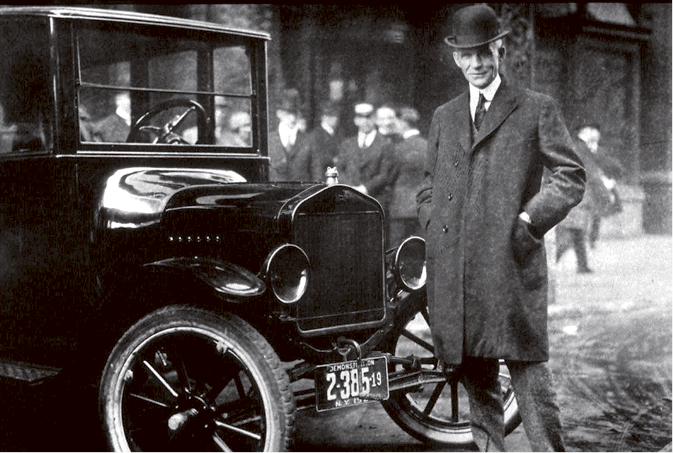

1863년 7월 30일. 헨리 포드기 태어난 날이다. ‘자동차의 왕’이라 불리는 헨리 포드. 하지만 그는 자동차의 최초 개발자도 아니고 가장 뛰어난 자동차를 만든 이도 아니다. 그가 자동차의 왕이라 불리는 이유는 대량생산 시스템을 구축하여 자동차의 대중화를 이끌었기 때문이다. 그리고 그 핵심에는 공구가 있었다.

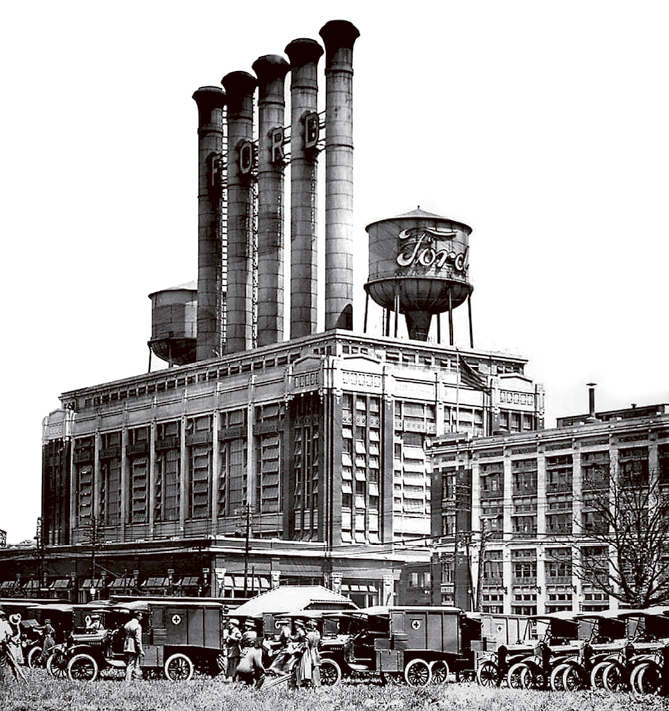

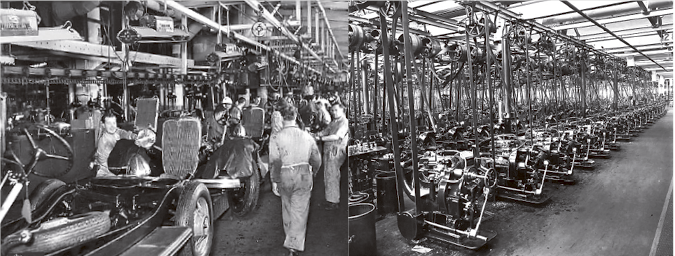

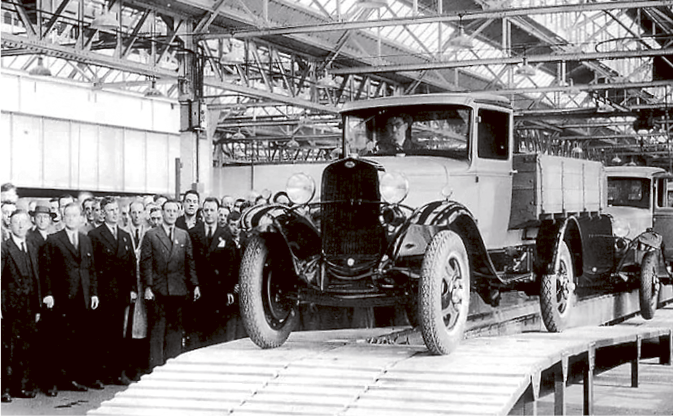

1913년 10월 7일, 미국 미시간주 하이랜드 파크의 공장에서는 굵은 체인에 매달린 ‘포드 모델 T’의 차체가 천천히 이동해 가고 있었다. 그렇게 움직이는 약 50미터 길이의 컨베이어 벨트와 그 옆에서 전동 드릴과 임팩트 렌치로 반복 작업을 수행하는 사람들. 바로 그 컨베이어벨트로 이루어진 조립 라인과 작업자들의 손에서 자동차의 대량 생산이 시작되었다.

1900년대 초까지만 해도 자동차 제작은 장인의 공방 작업과 비슷한 공정이었다. 한 대 제작에 평균 10~12시간 이상이 필요했고 볼트의 체결 토크값은 장인의 ‘손목 감’에만 의존해 조립의 품질 편차가 컸다. 조립에 꼭 필요한 공구의 인프라가 따라주지 않는 한 대량생산은 요원하기만 한 일이었다. 1908년 모델 T 출시 직후 헨리 포드는 “1인당 연 100대의 자동차를 만들려면 손보다 빠르고 정확한 공구가 필요하다”고 선언했고 이후 고정밀 특수 기계공구와 표준화된 공구 개발에 막대한 투자를 시작했다. ‘포디즘(Fordism)’이라 불리는, 포드 자동차의 설립자 헨리 포드가 창조해 낸 컨베이어벨트를 이용한 조립 라인(Assembly Line) 방식은 20세기 제조업의 언어를 바꿔 놓았다는 평가를 받는다.

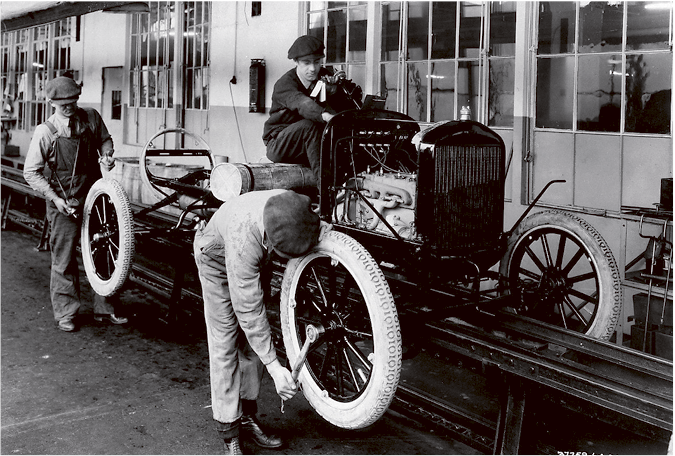

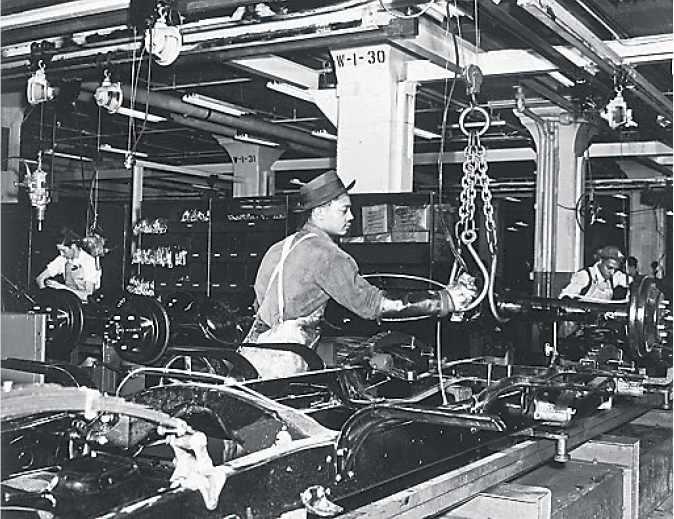

1913년 4월 하이랜드 파크 공장에서 시범 적용된 컨베이어 벨트를 이용한 이동식 조립라인은 부품이 작업자를 찾아오는 ‘역(逆)동선’ 개념을 처음 실현한 것이었다. 헨리 포드는 로프로 움직이는 컨베이어 위에 차량의 몸체를 띄워 두고 수백 명의 작업자를 45개 공정에 배치, 한 공정을 완료하면 차량 몸체가 2미터씩 이동하도록 설계했다. 컨베이어의 이동속도가 적정값을 넘으면 나사선이 망가지고 느리면 라인이 정체되는 문제가 발생했는데 이를 해결한 것이 압축공기 호스와 전원이 연결된 레일이었다. 작업자는 발아래 설치된 압축공기 호스와 전원에서 에어 임팩트렌치나 전동 드릴을 곧바로 꺼내 사용할 수 있었고 이 단순하지만 혁신적인 설비 덕분에 포드자동차의 자동차 조립 시간은 1년 만에 12시간에서 2시간 13분으로, 그리고 93분으로 차츰차츰 줄어들었다. 이와 같은 포드의 컨베이어벨트를 이용한 조립라인은 대량생산에 따른 제2차 산업혁명의 상징이 되었지만 그 조립라인을 움직이게 한 동력은 바로 공구였다.

컨베이어 벨트가 조립 작업의 속도를 담당했다면 각종 공구들은 자동차 조립에 꼭 필요한 정밀도를 담당했다. 포드 공장에 설치된 특수 밀링머신은 모델 T에 사용될 엔진블록 15개를 한 번에 고정시켜 회전 커터로 동시에 절삭하는 공구였다. 가공 편차는 매우 작아 엔진블록이 조립 라인의 다음 단계에서 맞지 않아 한 번 더 절삭이 필요했던 과거의 악순환을 없앨 수 있게 되었다.

그처럼 대형 밀링머신이 조립라인에서 자동차의 커다란 부품 제작을 담당했다면 작은 휴대용 전동드릴은 세부 작업을 도맡았다. 그 과정에 큰 역할을 했던 것이 바로 1917년 블랙앤데커 사가 콜트 45권총에서 착안해 개발한 권총형 손잡이의 초경량 전동드릴이었다. 기존의 전동드릴은 구멍 한 개를 뚫는데 20초 이상 걸렸지만 블랙앤데커의 전동드릴은 천공 시간을 평균 5초로 단축했다. 무게도 훨씬 가벼워 작업자의 피로도 역시 약 40%정도 줄어들었다. 헨리 포드는 자동차 바디의 구멍 뚫는 작업에 블랙앤데커 전동드릴 약 200대를 배치해 하루에 2만 개가 넘는 구멍을 뚫는 데 성공했고 이후 본격적인 양산에 적용할 수 있었다.

휴대용 전동드릴을 이용해 구멍을 뚫는 속도는 빨라졌지만 다음 문제는 너트의 체결이었다. 구멍 뚫는 속도가 빨라져 봐야 뚫린 구멍에 너트를 체결하는 데 시간이 걸리니 총 조립 공정에 진전이 없었던 것이다. 헨리 포드는 해결책으로 두 가지 공구를 선택했다. 하나는 에어임팩트 렌치였다. 미국의 공구 제조사 ‘시카고 뉴매틱’은 1930년대 세계 최초 에어·전동 겸용 임팩트렌치를 발표했고 포드는 자동차 휠의 설계를 변경해 휠 너트 체결시간을 70초에서 18초로 줄였다. 또다른 하나는 토크렌치였다. 포드는 사용하는 힘을 일정 정도로 조절할 수 있는 토크렌치를 대량 구입해 너트 체결에 사용되는 힘의 편차를 5%내외로 줄였다. 당시 포드는 토크값의 기록표를 작성해 각 부분마다의 토크값을 목록화했는데 이는 오늘날까지 사용되는 자동차 공장 토크 매뉴얼의 원형이 되었다.

이처럼 헨리 포드는 밀링머신과 휴대용 전동드릴, 에어임팩트렌치 그리고 토크렌치를 맞물리게 하여 제조업의 언어를 바꾸어 놓았던 것이다.

컨베이어 벨트를 이용한 조립라인과 공구가 자동차 조립의 속도를 높였지만 그에 따른 단순 반복 작업은 작업자들 신체에 큰 부담을 줬다. 1913년 포드 모터스의 이직률은 370%에 달했으며 작업자들의 퇴사에 따른 인력 공백으로 조립라인은 자주 멈추곤 했다. 1914년 1월 5일, 포드는 하루 임금을 기존 2.34달러에서 5달러로 두 배 인상하고 작업자들의 근무 시간을 아홉 시간에서 여덟 시간으로 줄이는, 이른바 ‘5달러 데이’정책을 시행했다. 당시의 5달러는 지금 가치로 환산하면 153달러에 해당하며 시급으로 따지면 19달러나 되는 액수다. 정책 시행 뒤 1년 만에 포드 사의 이직률은 54%까지 내려갔고 1915년에는 16%까지 떨어졌다. 임금만 올리고 근무 시간만 줄인 것이 아니었다. 포드는 사용하는 공구의 무게에 따른 작업자들의 신체 피로도를 줄이기 위해 스프링 밸런스를 천장 레일에 매달고 각 공구 손잡이의 둘레와 스위치 압력을 표준화해 작업자들의 근육 피로도를 약 15%가까이 낮출 수 있었다. 포드가 시행했던 이와 같은 공구의 인체공학적 개선이 포드의 상징 ‘고속 대량 생산’을 뒷받침했던 것이다.

- 1863년 7월30일 美 미시건주 디어본 출생

- 1878년 견습 기계공으로 취업

- 1899년 에디슨 전기회사 기술책임자

- 1903년 포드자동차 설립

- 1908년 포드 모델T 출시

- 1913년 조립 공정에 컨베이어 벨트 도입

- 1947년 뇌출혈로 별세

1908년부터 1927년까지 약 20년간 생산된 포드 모델 T는 자동차 산업의 흐름을 완전히 바꿨다. 조립라인을 이용한 대량 생산은 제작비의 절감을 불러와 1910년 780달러였던 모델T의 가격은 1924년 290달러까지 하락했다. 모델 T는 총 1,500만 대 이상의 판매고를 올렸으며 포드는 1920년대 초 전 세계의 자동차 판매량 중 절반을 차지하기도 했다.

1914~1925년 포드는 밀링머신·전동드릴· 에어임팩트드릴을 이용한 자동차 조립 시스템을 ‘포드식 설비 패키지’로 묶어 미국 국내는 물론 해외 제조사에까지 수출했다. 미국의 제너럴 모터스와 크라이슬러, 영국 오스틴, 프랑스 르노까지 포드의 설비 패키지를 들여와 자사의 모델에 적용했고 그 결과 1929년에는 미국의 ‘빅3’자동차업체(포드, GM, 크라이슬러)는 세계 승용차 생산의 80%를 차지하게 되었다.

자동차 산업의 발전에 따라 그에 사용되는 공구들의 규격 역시 세계화된 덕분에 미국의 공구 제조사들은 인치 기반 부품을 대량으로 만드는 공통 플랫폼을 갖게 됐고 이와 같은 미국식 공구 시스템 역시 당시의 글로벌 스탠다드가 되었다.

헨리 포드의 컨베이어벨트는 산업화시대의 혁명과도 같았다. 하지만 컨베이어벨트를 이용한 대량 생산의 기반이 된 것은 각종 공구를 통한 작업시간 감소와 표준화였다. 밀링머신은 가공 시간을 분 단위에서 초 단위로 줄였고, 휴대용 전동드릴과 스프링 밸런스는 작업자의 피로도를 감소시켰으며 에어임팩트렌치와 토크렌치 사용은 작업의 품질 편차를 최소한으로 축소시켰다. 그리고 수공구는 조립 작업에 없어서는 안 될 기본적인 요소였다.

1913년, 미시간의 하이랜드 파크에서 대량생산이라는 산업화시대의 혁신은 그렇게 공구와 함께 시작되었다. 그리고 21세기, 현재의 제조 현장 역시 AI와 로봇으로 아무리 자동화가 이루어진다 하더라도 공구 없이는 결코 그 완성을 이룩하지 못할 것이다.

글 _ 이대훈 / 자료참고 _ 포드 홈페이지, 헨리 포드 뮤지엄, wikipedia.org 등